Die Dichtheitsprüfung mit Luft ist eine von Herstellern häufig angewandte Methode. Es handelt sich um ein flexibles Prüfverfahren, das für die Überprüfung der Dichtheit einer Vielzahl von Bauteilen und Anwendungen eingesetzt werden kann. Diese Kategorie der Dichtheitsprüfung umfasst mehrere spezifische Messverfahren, darunter:

- Druckänderungs-Verfahren

- Druckdifferenz-Verfahren

- Drucksteigerungs-Verfahren

- Dosier-Verfahren (und Variation der Volumenbestimmung)

- Massenfluss-Verfahren

- Durchfluss-Verfahren

Die Funktionsweise der verschiedenen Dichtheitsprüfverfahren hat Auswirkungen darauf, welche Verfahren für die verschiedenen Anwendungen am besten geeignet sind. Um das richtige Dichtheitsprüfverfahren für Ihre Anwendung auszuwählen, müssen Sie die erforderliche Leckrate, den maximalen Prüfdruck, die maximalen Temperaturunterschiede, die während der Prüfung auftreten können, und die gewünschte Zykluszeit bestimmen. Die Konstruktion des Bauteils und Umgebungsfaktoren können ebenfalls die Genauigkeit der Druckmessung beeinflussen. Sie müssen diese Faktoren sorgfältig abwägen, um festzustellen, welche Dichtheitsprüfmethode für Ihre Anwendung am besten geeignet ist.

Überblick über die Dichtheitsprüfmethoden mit Luft und ihre Funktionsweise

Es gibt Fälle, in denen mehr als eine Dichtheitsprüfmethode für Ihre Prüfanwendung geeignet ist. Die Entscheidung, welches Verfahren am besten geeignet ist, hängt von Faktoren wie der gewünschten Zykluszeit und dem Budget ab. Im Folgenden erfahren Sie mehr über die einzelnen Methoden.

1. Druckänderungs-Verfahren

Diese Methode könnte für Sie geeignet sein, wenn:

- Sie Teile in kleinen Mengen testen

- Sie mit größeren Leckraten (> 1 cm³/min) testen

- Sie ein einfaches, kostengünstiges Dichtheitsprüfgerät brauchen

Diese Methode könnte für Sie falsch sein, wenn:

- Sie ein flexibles Teil testen

- Sie ein beheiztes (warmes/heißes) Teil testen

Wie es funktioniert:

Das Druckänderungs-Verfahren mit einem Absolut-/Relativdrucksensor ist eine der einfachsten und zuverlässigsten Dichtheitsprüfmethoden auf dem Markt und die bei weitem am häufigsten verwendete Methode bei der Dichtheitsprüfung.

Bei diesem Verfahren wird das zu prüfende Teil entweder einem Über- oder einem Unterdruck ausgesetzt, und die Druckänderung wird über die Zeit ermittelt. Bei diesem Verfahren werden zwei verschiedene Arten von Sensoren verwendet, um die Druckveränderung zu bestimmen:

- Bei der Absolutdruckmessung wird der Prüfdruck relativ zu einem idealen Vakuum (0 bar absolut) bewertet.

- Bei der Relativdruckmessung wird der Prüfdruck im Objekt dem Umgebungsdruck gegenübergestellt. Übersteigt der Prüfdruck den Umgebungsdruck, spricht man von Überdruck; fällt er unter den Umgebungsdruck, spricht man von Unterdruck/Vakuum.

Das Ergebnis der Messung kann als Druckänderung oder als Leckrate in unterschiedlichen Einheiten angegeben werden. Aufgrund des unkomplizierten Aufbaus, der hohen Zuverlässigkeit und des ausgewogenen Verhältnisses zwischen Kosten und Leistung eignet sich das Druckänderungsverfahren besonders gut für Situationen mit kleinen Volumina und/oder großen Leckraten.

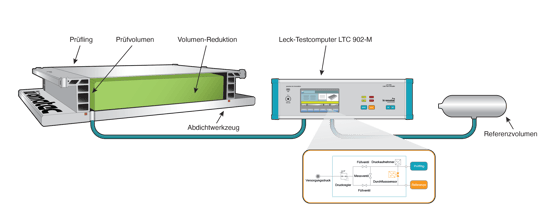

2. Druckdifferenz-Verfahren

Diese Methode könnte für Sie geeignet sein, wenn:

- Sie Teile in kleinen Stückzahlen prüfen, die schnelle Prüfzeiten erfordern

- Sie hohe Prüfdrücke testen

- Sie flexible Teile testen

- Sie ein einfaches, kostengünstiges Dichtheitsprüfgerät brauchen

Diese Methode könnte für Sie falsch sein, wenn:

- Sie ein beheiztes (warmes/heißes) Teil testen

- Sie ein Teil testen, das große Druckabfälle oder Bersttests erfordert

Wie es funktioniert:

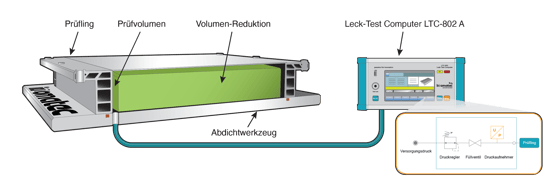

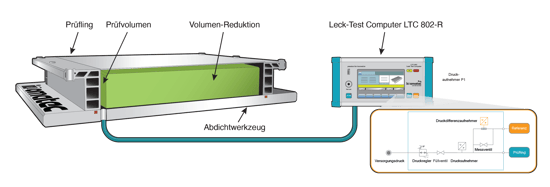

Das Druckdifferenz-Verfahren ist eine sehr beliebte Methode der Dichtheitsprüfung. Bei dieser Methode wird neben dem Prüfling auch ein Referenzvolumen mit Druck beaufschlagt. Das Referenzvolumen kann z. B. ein kleines Innenvolumen oder ein Urprüfkörper sein. Nach der Stabilisierung wird die Druckänderung zwischen diesen beiden Volumina mit einem hochempfindlichen Differenzdrucksensor gemessen.

Ein zusätzlicher Absolut- oder Relativdrucksensor überwacht nur den Druck im Prüfling. Damit kann der Prüfdruck entweder absolut auf das ideale Vakuum oder relativ zum Umgebungsdruck eingestellt und auf grobe Leckagen überprüft werden.

Auch hohe Drücke können mit sehr genauer Messauflösung und geringen Leckraten geprüft werden, da der Druckdifferenzsensor von beiden Seiten mit Druck beaufschlagt wird. Der statische Prüfdruck spielt bei diesem Prüftyp also fast keine Rolle.

Typische Anwendungen für diese Prüfmethode sind Kühlkanäle, Kühlschläuche, elektrische Steckverbinder und Membranen - also alles, was ein kleines Volumen hat und schnelle Prüfzeiten erfordert.

3. Drucksteigerungs-Verfahren

Diese Methode könnte für Sie geeignet sein, wenn:

- Sie Teile mit hohem Prüfdruck (bis zu 1.000 bar) und kurzen Prüfzeiten prüfen

- Sie kleine Leckraten testen (so niedrig wie 0,1 cm3 / min möglich)

Diese Methode könnte für Sie falsch sein, wenn:

- Sie keinen hohen mechanischen Aufwand wollen (Verwendung einer volumenoptimierten Prüfkammer/Glocke)

Wie es funktioniert:

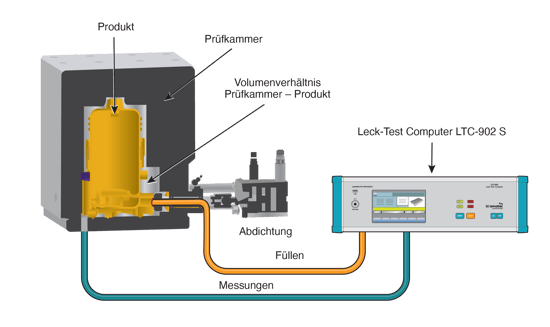

Bei dem Drucksteigerungs-Verfahren wird der Prüfling zunächst unter Druck gesetzt und absolut oder relativ an den Umgebungsdruck angepasst. Die Messung findet in einer Messkammer (Glocke) statt, die um das zu prüfende Teil herum angeordnet ist. Jede Leckage im Prüfling führt zu einer Druckänderung innerhalb der Kammer. Diese wird dann mit einem Druckaufnehmer aufgezeichnet und ausgewertet.

Das Messergebnis kann als Druckänderung oder als Leckrate ausgegeben werden. Die Druckanstiegs-Dichtheitsprüfung kann eine gute Alternative zu Spurengasverfahren sein, da Teile bei sehr hohen Drücken (bis zu 1.000 bar) und mit sehr kurzen Zykluszeiten geprüft werden können.

Die Methode der Drucksteigerung wird manchmal in Kombination mit der Methode der Druckreduzierung (z. B. Ölkühler) durchgeführt und kann auch für Dichtheitsprüfungen von Ventilsitzen verwendet werden.

4. Dosier-Verfahren

Diese Methode könnte für Sie geeignet sein, wenn:

- Sie geschlossene/versiegelte Komponenten prüfen (z. B. wasserdichte Konsumgüter)

- Sie ein einfaches, kostengünstiges Dichtheitsprüfgerät brauchen

Diese Methode könnte für Sie falsch sein, wenn:

- Sie schnelle Zykluszeiten benötigen (relativ lange Prüfdauer)

Wie es funktioniert:

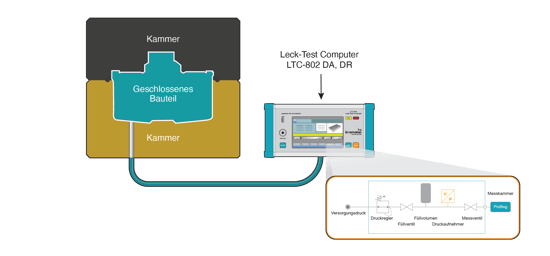

Das Dosier-Verfahren, auch „Closed-Component“-Verfahren genannt, wird für vollständig geschlossene Bauteile verwendet, die nicht über eine Öffnung dem Prüfgas ausgesetzt werden können, z. B. Uhren, Mobiltelefone, Steuergeräte usw.

Der vollständig geschlossene Prüfling wird in eine Messkammer (Glocke) gelegt, die dann verschlossen wird. Diese Messkammer wird nicht direkt mit Über- oder Unterdruck beaufschlagt, sondern über ein zuvor evakuiertes oder gefülltes Vorvolumen dosiert.

Das Volumen zwischen dem Prüfling und der Messkammer ist bekannt, so dass ein definiertes Druckverhältnis erwartet wird. Jede Leckage im Prüfling verändert dieses Verhältnis und führt somit zu einer Druckänderung, die mittels eines Druckaufnehmers oder Druckdifferenzsensors erfasst und ausgewertet wird.

Das Prinzip des Dosierverfahrens kann auch in andere Messverfahren integriert werden, um eine Volumenbestimmung, eine Komponentenabfrage oder eine exakte Gasmengenbestimmung durchzuführen.

Folgende Standardmessverfahren mit dem Dosierprinzip stehen zur Verfügung:

- Dosier-Verfahren mit Druckänderungs-Verfahren DA

- Dosier-Verfahren mit Druckdifferenz-Verfahren DR

Die Methode zur Volumenbestimmung ist eine enge Abwandlung der oben beschriebenen Methode mit geschlossenen Komponenten (oder Dosierung). Bei dieser Variante wird ein bekanntes Vorvolumen mit einem bekannten Prüfdruck gefüllt oder evakuiert und dann im Inneren des Prüfkörpers expandiert. Das Volumen des Prüflings wird durch den resultierenden Druck bestimmt. Das Prinzip der Volumenbestimmung kann auch in andere Messverfahren integriert werden.

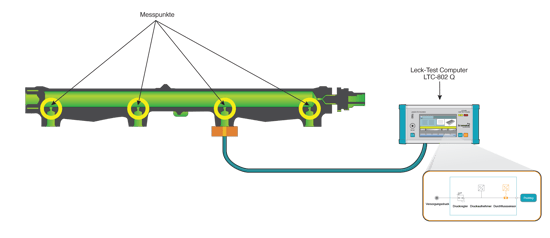

5. Massenfluss-Verfahren

Diese Methode könnte für Sie geeignet sein, wenn:

- Sie großvolumige Teile prüfen

- Sie kleine Leckraten prüfen

- Sie eine schnelle Zykluszeit benötigen (Sensorreaktionszeit < 1 Sekunde)

Diese Methode könnte für Sie falsch sein, wenn:

- Sie geschlossene/versiegelte Teile prüfen

- Sie nicht mit einem Referenzvolumen testen können

Wie es funktioniert:

Das Massenfluss-Verfahren wird zur Prüfung von Teilen mit großem Volumen verwendet. Die Massenfluss Methode zeichnet sich durch die direkte Messung des Ergebnisses in cm³/min aus. Dieses wird mit dem Volumenfaktor (Verhältnis zwischen Prüf- und Referenzvolumen) berechnet und als Leckrate ausgegeben.

Die Durchflussmessung erfolgt in der Regel entweder mit thermischen Massendurchfluss- oder Laminarflow-Sensoren. Während der Prüfung werden der Prüfling und das Referenzvolumen gleichzeitig mit Über- oder Unterdruck beaufschlagt. Nach der Stabilisierungsphase wird die Strömungsrichtung und der Massenstrom zwischen den beiden Volumina bestimmt.

Aufgrund der hohen Genauigkeit und der Kompensation von Volumen- und Temperaturschwankungen eignet sich diese Prüfmethode besonders für großvolumige Bauteile wie Kraftstofftanks, Batteriegehäuse, Karosserieteile usw.

6. Durchfluss-Verfahren

Diese Methode könnte für Sie geeignet sein, wenn:

- Sie Teile mit bestimmtem Innendurchmesser oder Fließkanal prüfen

- Sie komplexe Komponenten mit mehreren Öffnungen testen

- Sie große Leckraten prüfen

- Sie eine schnelle Zykluszeit benötigen (< 2 Sekunden möglich)

Diese Methode könnte für Sie falsch sein, wenn:

- Sie geschlossene/versiegelte Teile prüfen

- Sie ein kostengünstigeres Dichtheitsprüfgerät suchen (höhere Kosten als andere Dichtheitsprüfmethoden)

- Verunreinigungen in Ihrer Testumgebung wahrscheinlich sind

Wie es funktioniert:

Bei dem Durchfluss-Verfahren werden die Durchflussraten von Luft, Stickstoff usw. durch

den Prüfling gemessen. Je nach Größe des Durchflusses kann es sich um eine Leckrate oder

eine Durchflussmessung von Gasen handeln. Die Durchflussmessung ist eine der schnellsten Methoden der Dichtheitsprüfung (Zykluszeiten < 2 Sekunden möglich). Die Durchflussmethode wird eingesetzt, wenn die Durchgängigkeit eines Prüfteils auf Qualität geprüft werden muss. Dieses Teil kann nicht "geschlossen" (nicht vollständig abgedichtet) sein.

Die Durchflussmessung erfolgt entweder mit einem thermischen Massendurchfluss- oder einem laminaren Durchflusselement und muss in der Nähe des Prüflings (außerhalb der

Dichtheitsprüfanlage) vorgenommen werden. Bei größeren Durchflussmengen (< 50 l/h) wird

in der Regel ein Pitot-Rohr zur Druckmessung verwendet. Mit einem Präzisionsdruckregler wird der Druck im Prüfling während der Prüfung so eingestellt, dass der Volumenstrom am Eingang des Prüflings gemessen werden kann. Da der Messwert direkt vom Sensor ausgewertet und in einer Leckrate ausgegeben wird, entfällt eine Stabilisierungsphase und die Messung kann direkt nach der Befüllung erfolgen, was schnellere Taktzeiten ermöglicht.

Alternativ kann eine Durchflussmessung auch nach der Staudruckmethode durchgeführt werden. In diesem Fall wird nicht der Durchfluss, sondern die Änderung des Prüfdrucks

bei Verjüngung oder Erweiterung des Querschnitts gemessen. Die Staudruckmessung identifiziert Engpässe im Bauteil, die durch Gasansammlungen verursacht werden. Dadurch kann ein Produktionsfehler sehr schnell und effektiv erkannt werden. Insbesondere im Automobilbereich werden Staudruckprüfungen häufig zur Ermittlung von Teilverschlüssen (z.B. > 30%) eingesetzt.

Einsatz von Dichtheitsprüfgeräten

Wenn Sie das geeignete Prüfverfahren ausgewählt haben, müssen Sie überlegen, wie Sie es in Ihre Anlage integrieren können. Die Abdichtung der Teile und die Werkzeugausstattung sind weitere Faktoren, die den Erfolg Ihrer Dichtheitsprüfung beeinflussen. Die Erfahrung und Kompetenz von innomatec deckt alle diese Bereiche ab und hilft Ihnen, die gewünschten Ergebnisse Ihrer Dichtheitsprüfung zu erzielen.

Haben Sie Fragen? Sie sind sich nicht sicher, welche Methode die richtige für Sie ist?

Das innomatec-Team ist für Sie da!

.png?width=272&height=164&name=Leak%20Test%20Guide%20Blog%20Sidebar%20(DE).png)